服务热线:027-82638412

服务热线:027-83537266

传真: 027-83592799-802

地址:湖北省武汉市硚口区

古田二路南泥湾大道37号汇丰企业总

部1号楼A座...

您所在位置:首页 > 新闻中心 > 行业资讯

行业资讯

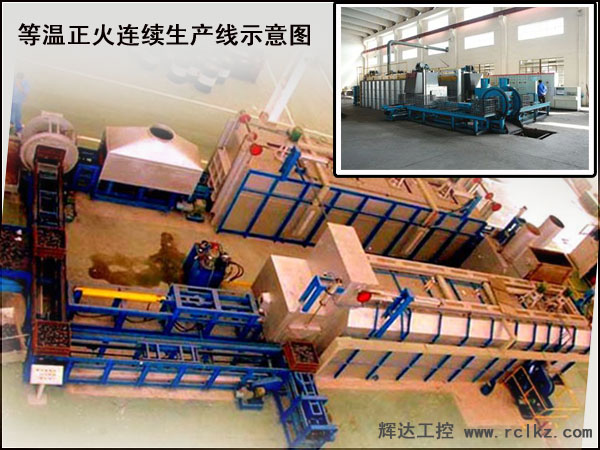

等温正火连续生产线的应用和结构简介

在生产汽车齿轮锻造毛坯件的时候常常需要在其他工艺之前,对其进行正火的预热处理工序,目的是为了获得均匀、接近理想平衡状态的组织(铁素体和珠光体)和合适的硬度范围(160-190HB),以提高切削加工性和控制最终热处理变形。

但常规正火由于受设备限制采用堆装、堆冷方式,会造成不同零件之间或同一零件不同部位的冷却速度及其组织、应力和硬度的较大差别,导致切削加工性能恶化和热处理变形加大,从而降低齿轮精度等级和影响齿轮的使用性能,所以现在一般采用等温正火连续生产线设备来进行齿轮锻坯的正火处理,其主要应用于20CrMnTi、20CrMnMoH、20CrMoH、17Cr2Ni2H、40Cr、40CrMo等等低合金结构钢的汽车、通用机械齿轮锻坯的等温正火处理。

一、等温正火连续生产线的基本组成

等温正火连续生产线一般是由装料台、加热炉前后室系统、加热炉、淬火槽系统、快速降温室、等温回火炉、出料风冷室、温度控制系统、机械动作控制系统、应急操作台、液压启动系统、氮气保护系统及装料盘组成。

二、等温正火热处理过程

等温正火的原理是将工件加热到AC3或ACcm以上30~50℃,保温适当时间后,以合适的方式冷却到珠光体转变区域某一合适温度,并在此温度下保温,使不同零件和同一零件的不同部位温度均匀化,并在该温度下均匀地完成铁素体+珠光体转变,然后在空气中冷却的正火工艺。

等温正火处理包括三个工艺区间:(1)加热与奥氏体均匀化阶段;(2)中间冷却阶段(从奥氏体化温度冷却至等温处理温度的阶段);(3)等温处理阶段以及以后的空冷。

1、加热与奥氏体均匀化阶段:关键工艺参数是加热温度与保温时间。 这一阶段主要是将工件加热到AC3或ACcm以上30~50℃,保温适当时间,消除锻造原因引起的不良组织与缺陷,达到组织、成分均匀化,为后续热处理获得良好的组织与性能打下基础。奥氏体化加热与保温阶段的温度选择与常规正火的相同,一般采用920~950℃。

2、中间冷却阶段:这一阶段无论在设备制造上,还是对整个工艺设计,都是十分关键的问题。关键工艺参数包括装炉方式、快冷方式(包括冷风量及冷风方向)、快冷时间、缓冷方式(包括风量与风向)以及缓冷时间等。

对于设备制造,要考虑风冷过程中冷却室各个部位冷却速度的均匀性,同时应考虑能实现快冷和缓冷的结合,从而实现不同零件之间或同一零件内、外部的温度均匀化,以便实现均匀的组织转变。

3、等温处理阶段:此过程在等温炉中进行,关键工艺参数包括等温温度和等温时间。 等温温度和等温时间应依据材料的等温转变曲线、装炉量和零件的有效厚度等加以确定,应充分保证奥氏体向铁素体和珠光体发生转变有足够的时间。

三、温度控制系统简介

在整个等温正火预先热处理工艺中,其核心是加热温度的均匀性和冷却的均匀性,使得工件内部和表面都能得到均匀的、接近理想平衡状态的组织,减少残余应力,避免产生不规则变形。所以等温正火连续生产线设备中,温度的控制和风冷室内风机的控制就是整套设备的核心。

针对工业炉温度的均匀性,HUIDA开发研究的功率自动平衡技术在热处理自动化领域得到了很好的应用。常规仪表控制技术只对目标温度给定值作了同步,但是实际情况中,因炉型和工件的所处位置等因素,炉中每一个加热区的温度不可能都能与设定温度值保持平衡,会出现温度不均匀问题。HUIDA等温正火连续生产线温度控制系统在常规的控制技术上增加了多区功率自动分配技术,根据每一个加热区的实际升温情况,自动判断并调整相应的功率,实现功率自动分配,******程度保证每个加热区的温度均匀,免去了操作工调试工人工操作调节,减低了技术人员的技术要求。

在控温性能方面,采用KY系列一体化的温度控制器,使用独特的专家自整定算法,可控硅PID温控效果领先于国内外;控温精度高,保证了工件加热的质量好。采用HD-D4000智能开关量模块来控制炉门电机、推料机电机、循环风机、冷却风机的控制,HD-M-A4000系列模拟量模块对冷却口、风冷室等区域传感器信号采集和监测,并且所有采集数据、控制情况均通过多功能组态型触摸屏来显示和调整控制,相比较传统的正火生产线,该生产线是一种更加可靠、性能更优异、智能化程度更高的热处理生产线。

- 上一条产品:HUIDA多功能组态型触摸屏 引领热处理行业新时...

- 下一条产品:大型轴承厂网带炉生产线温度及机械动作控制系统