服务热线:027-82638412

服务热线:027-83537266

传真: 027-83592799-802

地址:湖北省武汉市硚口区

古田二路南泥湾大道37号汇丰企业总

部1号楼A座...

您所在位置:首页 > 新闻中心 > 行业资讯

行业资讯

隧道炉电加热系统节能降耗技术的介绍

.jpg)

一、窑炉耗能分析

通过多年对窑炉设备以及窑炉使用制造企业客户的了解分析,总结出用户面临最多的几个方面问题:

1、热电偶和补偿导线老化带来温度误差耗能

老化后的热电偶和补偿导线不但会造成电耗的日益增加,同时会带来产品成品率降低、产品品质不稳定、炉材加速老化、窑炉故障或事故等等危害,间接造成企业生产成本增加。

2、加热件老化带来损耗及故障。

负载(硅碳棒、硅钼棒)发热元件老化,容易造成炉内温度分布不均匀,影响产品质量,老化更严重者可能会导致窑炉事故。另一方面负载寿命将尽时,阻值的增大造成功率的增加,一定程度能耗增加。

3、自控设备操作、维修複杂及维修週期长,影响正常生产,造成生产成本增加。

4、温控设备加热功率分配不合理:造成温度分布不均匀,带来电能损耗。

5、温控数据、电能数据等不能系统分析。

6、自控设备落后、器件老化、控制精度低。

7、数据记录方式陈旧、维护成本高、不利于数据管理与分析

二、针对窑炉节能增效的几项技术

针对窑炉用户面临的以上几方面的问题,HUIDA提出一套完整的解决方案,有效实现窑炉节能增效的目的,经众多项目实践应用,节能降耗效果良好。

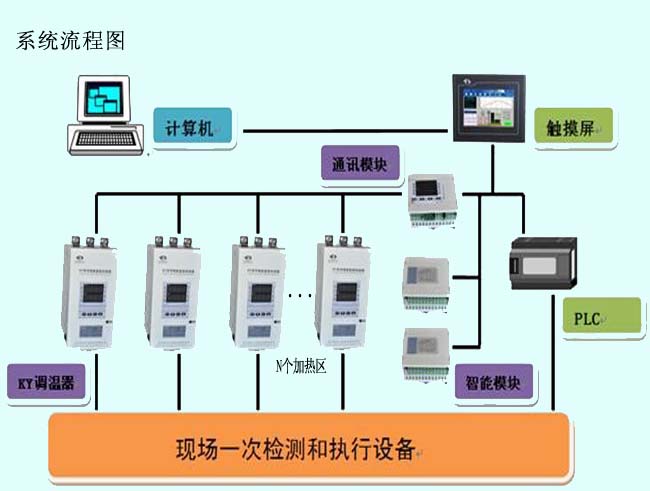

(一)、系统流程图

说明:

采用PC上位机组态软件与触摸屏软件实现远程及现场人机界面监控。

(二)、温度自控:

1、传感器老化监测系统

实时监测传感器老化率,热电偶监测校正测试,寿命到期时系统自动提醒更换,避免因温度计量失真造成能源浪费。

2、负载老化监测装置

◎负载自控技术:

系统支持实时监测负载状态,依据负载在不同温度条件下的特性,以及其老化率与时间的关系、炉温与表面负荷密度等关系,判断负载是否已老化,甚至达到使用极限。根据判断出的负载的老化程度,给予用户报警提示,有效避免因负载老化所产生的能源浪费及生产事故的发生。

◎自动限流控制技术:

硅碳棒、硅钼棒、钨丝等发热元件在低温下的电阻值很小,若不对电流进行限制,会导致系统破坏或发生事故,自动限流控制技术自动控制电流,限幅控制缓启动。

硅钼棒电炉在升炉过程中自动控制给定电压电流,避免升炉时操作不当带来的对硅钼棒的损害,同时能有效的避免突然断电后又突然来电情况引起的硅钼棒烧断的危险。

◎负载老化率监测

根据预先设置负载的老化率、监测点等参数的设置,控制器采集负载电压、电流对负载的老化情况进行判断,显示负载的性能状况。

.jpg)

3、电流、电压、电量监测技术,电量损耗统计

通过对电量参数设置,按设定时段,分时段记录电量使用情况,使用数据导出将电量数据导出,提供电量查询。

4、自动同步升温程序控制,一健升温,全程数据记录。

5、负载恒流、恒压、恒功技术,有效保护断电引起加热件损坏的问题。

6、PID自整定控制,控制精度高,运行可靠,电能利用率更高。

(三)、温控集中管理:实现窑炉多区的集中控制同步管理

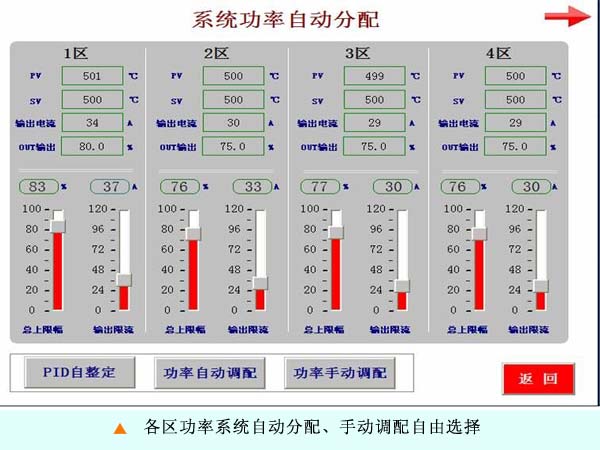

1、多区功率自动分配,温度自动平衡技术

依据炉体的加热特性、物理特性以及电炉负载种类等,系统自动分配各区加热功率大小,并自动设定各区******限制功率。克服了传统多区温度控制系统中,各区功率需根据工程师经验设置的缺陷,操作简单。在多区功率自动分配的基础上,同时实时监测各区温度,再通过PID调节实现温度的自动平衡。简单试炉后,真正程度上保证每区温度均匀,实现温度的自动化控制,免去不断调试的麻烦保证炉内温度均匀性。

2、多区操作、管理变得非常简单

多区参数设置一键同步;多区工艺曲线支持一键同步下载;同时可实现广播模式的多区同步启动/停止,支持软件设置和硬件连接两种方式;多区工艺曲线控制同步跳段,有效避免不同加热区的跳段不同步造成滞后的影响,操作快捷,有效减少重复操作。

3、开机系统自检,设备参数自动备份恢复

系统开机自动检测个设备,自动报告设备状态及解决方案。更换SCR或模块全智能自动参数备份与恢复,一键备份恢复,无需人工设置。

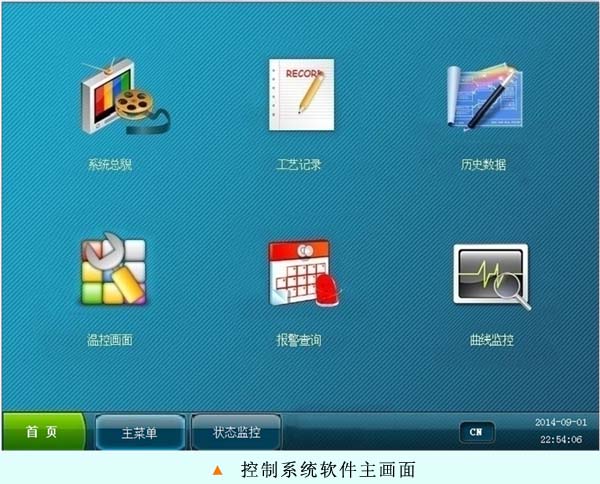

4、集中控制系统PC机软件

控制系统计算机站,工业计算机加大屏液晶显示器,基于Windows系统下,配置专用窑炉运行软件,完成数据监控、处理、参数设定、趋势显示、报警显示、报表等操作。

三、效益分析

自控系统改造带来直接和间接效益

●窑炉能耗的明显降低、能耗预算在原有基础降低5%-10%或更高值。

●产品品质提升、产品良率显著提高。

●製造成本明显下降 、 窑炉事故率大大降低。

●窑炉综合效率预期提升15%或更高值。

●设备自动化程度提升先进水平。

● 窑炉使用效率大大增强。

- 上一条产品:基于通讯管理模块的工业控制系统通讯结构的优势分析

- 下一条产品:辉达工控为热处理行业带来跨时代的技术革新